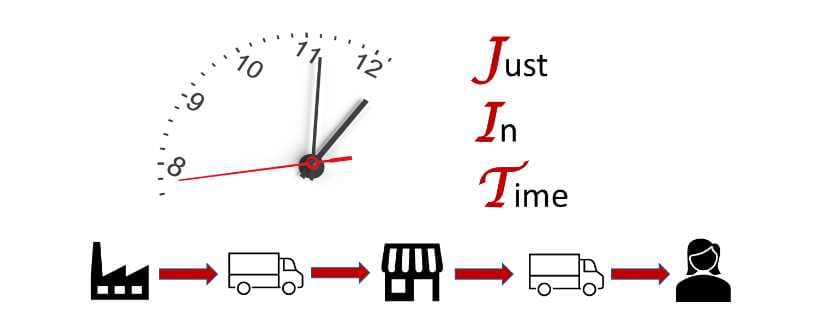

Thế nào là Just In Time?

Theo mô hình JIT, sản phẩm chỉ được sản xuất khi có đơn đặt hàng từ khách hàng. Khi đơn hàng được nhận, các thành phần, vật liệu và nguyên liệu cần thiết được đưa vào dây chuyền sản xuất để sản xuất sản phẩm. Việc sản xuất chỉ bắt đầu khi tất cả các thành phần đều đã sẵn sàng, đảm bảo rằng không có thời gian bị lãng phí trong quá trình sản xuất.

Mô hình JIT cho phép các công ty giảm thiểu chi phí tồn kho, tăng tính linh hoạt và giảm thiểu thời gian chờ đợi. Tuy nhiên, để thực hiện mô hình JIT hiệu quả, các công ty cần có một hệ thống cung ứng và sản xuất được thiết kế để đáp ứng nhu cầu sản xuất linh hoạt và kịp thời.

Mô hình JIT cũng có những hạn chế, đặc biệt là việc phải đáp ứng đúng số lượng sản phẩm được đặt hàng và đúng thời gian, nếu không sẽ ảnh hưởng đến khả năng cung ứng và làm giảm niềm tin của khách hàng. Ngoài ra, mô hình JIT cũng đòi hỏi sự đồng bộ giữa các bộ phận trong doanh nghiệp và nhu cầu sản xuất của khách hàng, vì vậy nó không phù hợp với mọi loại sản xuất

Các dây truyền lắp ráp của hãng Ford đã áp dụng JIT từ những năm 1930. Cần nói thêm rằng Ford là người đi đầu trong việc áp dựng các dây truyền sản xuất. Tuy nhiên, phải đến những năm 1970, quy trình sản xuất theo mô hình JIT mới được hoàn thiện và được Toyota Motors áp dụng. Nó được phát triển và hoàn thiện bởi Ohno Taiichi của Toyota, người mà bây giờ được xem như cha đẻ của JIT. Taiichi Ohno phát triển những triết học này như một phương tiện nhằm thỏa mãn các yêu cầu của khách hàng với thời gian nhanh nhất. Như vậy, trước đây JIT được sử dụng không chỉ để giảm bớt hao phí trong sản xuất mà còn chủ yếu để sản xuất hàng hóa sao cho hàng hóa đến tay khách hàng chính xác khi họ cần đến.

Chúng ta có thể tóm gọn chiến lược Just In Time trong một câu nói: sản xuất “đúng sản phẩm với đúng số lượng tại đúng nơi vào đúng thời điểm” nhằm mục tiêu “tồn kho bằng không, thời gian chờ đợi bằng không, chi phí phát sinh bằng không”.

Mục đích của JIT

Just in time nhằm giảm thiểu các những hoạt động không gia tăng giá trị và không di chuyển hàng tồn trong khu vực dây chuyền sản xuất như:

- Thời gian sản xuất nhanh hơn

- Thời gian giao hàng ngắn hơn

- Sử dụng thiết bị hiệu quả hơn

- Yêu cầu không gian nhỏ hơn

- Tỷ lệ sai lỗi sản phẩm thấp hơn

- Chi phí thấp hơn và lợi nhuận cao hơn.

Tại sao người ta lựa chọn chiến thuật JIT?

Những nhà sản xuất đại trà theo truyền thống “đẩy” bán thành phẩm từ khâu trên xuống khâu dưới và tới khách hàng bất kể yêu cầu thực tế là gì. Một kế hoạch tổng thể được đưa ra dựa trên một yêu cầu chung. Mỗi ngày, các bộ phận đều nhận kế hoạch sản xuất để sản xuất những chi tiết mà khâu lắp ráp sẽ cần trong vài ngày sau. Vì chuyển đổi trong sản xuất lâu nên sản xuất theo mẻ lớn là phổ biến.

Vào những thập niên 1970, phương pháp làm kế hoạch sản xuất thủ công được thay thế bằng chương trình kế hoạch cung ứng vật tư được vi tính hóa (MRP) – Material Requirements Planning . Một hệ thống MRP tốt có thể ít nhiều theo dõi được hàng tồn, yêu cầu mua vật tư và gửi kế hoạch cho từng xưởng biết kế tiếp sản xuất cái gì. Nhưng có vài vấn đề lớn, nếu vài chi tiết bị sót không nhập vào hệ thống khi chúng được sản xuất từ công đoạn này qua công đoạn khác, thì sai sót bắt đầu tích lũy. Hàng hư, máy không chạy được, chuyển đổi không theo kế hoạch, và những yếu tố bất ngờ trong sản xuất sẽ làm hệ thống yêu cầu nguyên vật liệu rối tung lên.

Vào những năm 1990s một phần mềm phức tạp và đắt tiền làm kế hoạch dự toán nguồn lực cho toàn xí nghiệp – ERP (Enterprise Resource Planning) được phát triển bao gồm kế hoạch sản xuất, giao nhận hàng, kế hoạch bảo trì, quản lý chất lượng và nhân sự. Kết quả là sau một thời gian ngắn người sử dụng nhận thấy là ERP không đáp ứng yêu cầu mong muốn nhất là trong lĩnh vực giao nhận hàng.

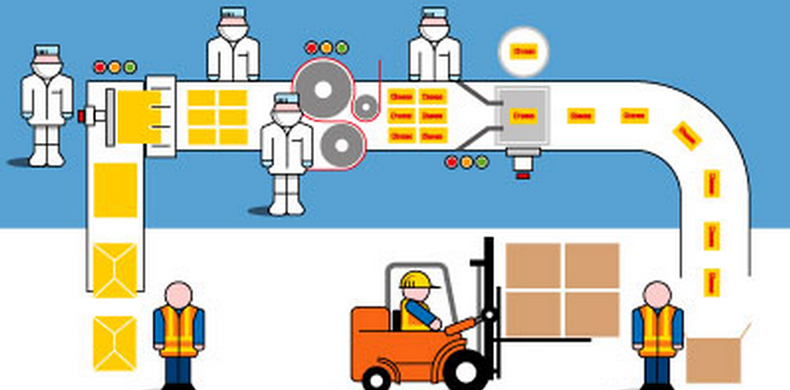

Chính vì vậy hệ thống JIT bao gồm định nghĩa luồng sản xuất và thiết lập khu vực sản xuất sao cho luồng nguyên liệu khi được đưa vào sản xuất được thông suốt và không bị cản trở, do đó giảm bớt thời gian đợi nguyên liệu. Điều này yêu cầu khả năng của các trạm làm việc khác nhau mà nguyên liệu đi qua tương ứng và cân bằng một cách chính xác như vậy những điểm “thắc cổ chai” trong dây chuyền sản xuất sẽ được loại trừ. Cơ cấu này bảo đảm rằng nguyên liệu sẽ được gia công mà không có việc xếp hàng hay ngừng lại chờ.

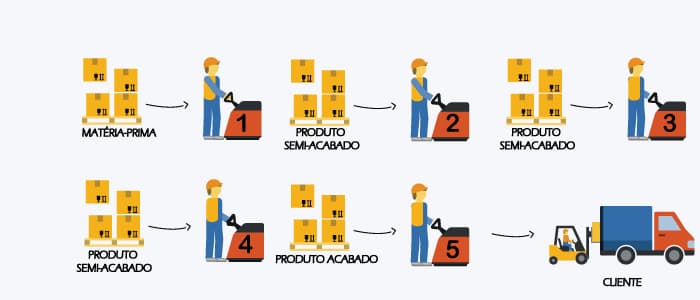

Khía cạnh quan trọng khác của JIT là việc sử dụng một hệ thống “kéo – Pull” để di chuyển những tồn kho xuyên qua dây chuyền sản xuất. Với một hệ thống như vậy, những yêu cầu của công đoạn tiếp theo sẽ điều chỉnh sản lượng của công đoạn trước đó. Vì vậy đối với JIT thật cần thiết để định nghĩa một quá trình nhằm tạo điều kiện thuận lợi cho việc “kéo” các lô từ một công đoạn sang công đoạn kế tiếp.

Những lợi ích mà JIT mang lại cho nhà sản xuất là rất lớn:

- Giảm tối đa hiện tượng tồn kho, ứ đọng vốn.

- Giảm diện tích kho bãi.

- Tăng chất lượng sản phẩm.

- Giảm phế liệu, sản phẩm lỗi.

- Tăng năng suất nhờ giảm thời gian chờ đợi.

- Linh hoạt trong thay đổi qui trình sản xuất, thay đổi mẫu mã sản phẩm.

- Công nhân được tham gia sâu trong việc cải tiến, nâng cao năng suất, chất lượng sản phẩm.

- Giảm lao động gián tiếp.

- Giảm áp lực của khách hàng

Điều kiện áp dụng Just in time

Áp dụng hiệu quả nhất đối với doanh nghiệp có hoạt động sản xuất có tính chất lặp đi lặp lại.

Đặc trưng quan trọng của mô hình Just in time: áp dụng những lô hàng nhỏ với qui mô sản xuất gần như nhau, tiếp nhận vật tư trong suốt quá trình sản xuất tốt hơn là sản xuất những lô hàng lớn rồi để tồn kho, ứ đọng vốn. Nó cũng giúp dễ kiểm tra chất lượng, giảm thiệt hại khi có sai sót.

Luồng “hàng hóa” lưu hành trong quá trình sản xuất và phân phối được lập chi tiết cho từng bước sao cho công đoạn tiếp theo thực hiện được ngay sau khi công đoạn trước hoàn thành. Không có nhân công hay thiết bị nào phải đợi sản phẩm đầu vào.

Mỗi công đoạn chỉ làm một số lượng sản phẩm / bán thành phẩm đúng bằng số lượng mà công đoạn sản xuất tiếp theo cần tới. Người công nhân ở qui trình tiếp theo chính là khách hàng của qui trình trước đó.

Họ có trách nhiệm kiểm tra, nghiệm thu bán sản phẩm được chuyển đến trước khi thực hiện công việc của mình. Sản phẩm không đạt yêu cầu sẽ bị loại bỏ ra khỏi dây chuyền và báo cho toàn Hệ thống để điều chỉnh kế hoạch kịp thời.

Sử dụng mô hình Just in time đòi hỏi sự kết hợp chặt chẽ giữa nhà sản xuất và nhà cung cấp. Tăng cường phân công lao động xã hội thông qua hợp tác với các Công ty liên kết.

Muốn Just in time thành công, Doanh nghiệp cần kết hợp đồng bộ nhiều biện pháp: áp dụng dây chuyền luồng một sản phẩm (sản phẩm được chuyển theo qui trình sản xuất chứ không theo bộ phận chuyên môn nhằm giảm thiểu chi phí vận chuyển), khả năng tự kiểm lỗi (công đoạn sau kiểm tra, nghiệm thu công đoạn trước), bình chuẩn hóa (phân bổ công việc đều mỗi ngày, không có ngày quá bận, ngày ít việc).

Just in time tuân theo một số nguyên tắc cơ bản sau:

- Không sản xuất trừ khi khách hàng đã đặt hàng.

- Trung bình hóa yêu cầu của khách hàng và như vậy mọi nguồn lực trở nên trung bình hóa và ổn định trong toàn bộ nhà máy.

- Tất cả các công đoạn phải được thông tin nối với nhau bằng một công cụ quản lý bằng trực quan đơn giản – Kanba

- Tối đa tính linh động về nguồn lực và máy móc.

Trong mô hình sản xuất tinh gọn, các hoạt động không cần thiết và lãng phí được loại bỏ để tăng năng suất và giảm chi phí sản xuất. Các nguyên liệu, thành phẩm và dụng cụ được lưu trữ và sử dụng một cách hiệu quả để giảm thiểu chi phí tồn kho và chi phí vận hành. JIT có thể được áp dụng để đảm bảo rằng các thành phần sản xuất được sản xuất chỉ khi cần thiết và đúng số lượng, giảm thiểu chi phí tồn kho và tối đa hóa hiệu quả sản xuất.

Trong chuỗi cung ứng, JIT có thể được áp dụng để đồng bộ hóa quá trình sản xuất và giao hàng để đảm bảo rằng sản phẩm được sản xuất và giao hàng đúng thời điểm và đúng số lượng. Điều này giúp giảm thiểu thời gian chờ đợi, tăng độ chính xác của quá trình sản xuất và cung ứng, và giảm chi phí tồn kho.

Với sự kết hợp của mô hình sản xuất tinh gọn và chuỗi cung ứng, JIT là một công cụ quan trọng để giúp các doanh nghiệp đạt được hiệu quả và tối ưu hóa quá trình sản xuất và cung ứng của họ.